Lò thử khả năng chịu lửa thích hợp để thử nghiệm độ lệch hiệu suất cách nhiệt và sự suy giảm hiệu suất cách nhiệt của lớp phủ chống cháy cho kết cấu thép.

Thích hợp cho việc thử nghiệm độ lệch hiệu suất cách nhiệt và sự suy giảm hiệu suất cách nhiệt của lớp phủ chống cháy cho kết cấu thép.

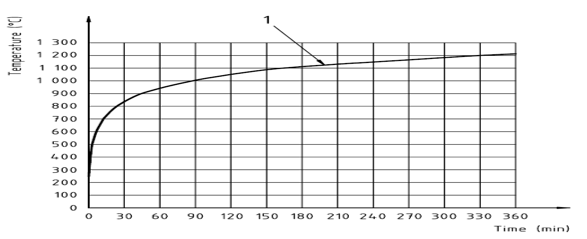

Điều kiện đường cong nhiệt:

1.ISO 834-1:1999/EN 13381-8/ASTM E119

2. Phù hợp với các yêu cầu của GA/T714-2007 "Phương pháp thử khả năng chống cháy gia nhiệt nhanh cho vật liệu chống cháy cho các thành phần" (tiêu chuẩn tùy chọn).

Lò thử nghiệm khả năng chịu lửa được thiết kế bởi ZONSKY sử dụng thẻ thu thập dữ liệu độ chính xác cao 16 bit để thu thập dữ liệu về nhiệt độ, áp suất, lưu lượng và các khía cạnh khác của từng kênh. Sau khi phân tích, xử lý và kiểm soát bằng máy vi tính, thông tin thực tế về quá trình đốt cháy được tái tạo theo thời gian thực và kết quả được thu thập trực tiếp thông qua phân tích và phán đoán của máy vi tính; toàn bộ máy sử dụng các thành phần chất lượng cao để đảm bảo hệ thống hoạt động chất lượng cao và tốc độ cao, tiên tiến.

Sử dụng thẻ thu thập dữ liệu có độ chính xác cao 16 bit + mô-đun đa kênh + máy vi tính, phương pháp điều khiển hoàn toàn tự động PID được triển khai, có độ ổn định, khả năng lặp lại và khả năng tái tạo tuyệt vời.

Cấu trúc lò: Cấu trúc lò phải áp dụng công nghệ GOVMARK của Mỹ. Cấu trúc năm lớp, khi lớp trong là 1300°C, nhiệt độ lớp ngoài là nhiệt độ phòng; tuổi thọ cao, vật liệu cách nhiệt lớp trong dễ thay thế.

1. Thành phần thiết bị: lò thử nghiệm khả năng chịu lửa đứng, bộ phận kiểm soát quá trình cháy, bộ phận khí, hệ thống đo áp suất và giải phóng áp suất, hệ thống phát thải khí thải, hệ thống điều khiển máy tính, hệ thống đo nhiệt độ (hệ thống thu thập dữ liệu nhiệt độ lò, hệ thống thu thập nhiệt độ bộ phận thử nghiệm) và phần mềm thử nghiệm đặc biệt.

2. Lò thử nghiệm: Là lò thử nghiệm nằm ngang, kích thước lò là 1200mm (chiều dài) x 1050mm (chiều rộng) x 450mm (chiều sâu).

3. Số lượng mẫu: Có thể đáp ứng thử nghiệm ba mẫu cùng một lúc.

4. Cấu trúc thân lò: Cấu trúc năm lớp được áp dụng. Khi nhiệt độ bên trong là 1300°, nhiệt độ lớp ngoài là nhiệt độ bình thường. Từ ngoài vào trong, chúng là: lớp thứ nhất là khung kết cấu thép; lớp thứ hai được làm bằng gạch đỏ; lớp thứ ba là amiăng chịu nhiệt độ cao chịu lửa; lớp thứ tư là gạch chịu lửa; lớp thứ năm là bông chịu nhiệt độ cao chịu lửa mullite. Nhiệt độ chịu lửa đạt 1600°C. Thân lò không vượt quá 45 độ.

5 Đầu đốt áp suất cao:

5.1 Sử dụng 2 bộ đầu đốt áp suất cao công suất 150kw (4 bộ đốt hydrocarbon), đầu đốt có kiểm soát tỷ lệ nhiên liệu không khí, được trang bị van điều khiển khí tương ứng và van điều khiển không khí để đạt được hiệu quả đốt cháy tốt nhất. Để đảm bảo an toàn, lựa chọn đầu đốt và linh kiện sử dụng các thương hiệu trong nước nổi tiếng;

5.2 Đầu đốt: có thiết bị báo cháy tự động và tự động dập tắt ngọn lửa;

5.3 Có 2 đầu đốt tốc độ cao được nhúng ở cả hai bên thành lò, 1 ở mỗi bên (tổng cộng 4 để đun nóng hydrocarbon, 2 ở mỗi bên). Nó cung cấp nhiệt cần thiết để tăng nhiệt độ trong lò.

5.4 Chế độ điều khiển đánh lửa: Có hai chế độ điều khiển là đánh lửa tự động bằng chương trình máy tính và đánh lửa điện tử điện áp cao. Có phương pháp đánh lửa tự động trong chương trình. Số lượng mỏ hàn sử dụng trong lò đáp ứng yêu cầu của đường cong nhiệt độ thời gian tiêu chuẩn và đảm bảo tính đồng nhất của nhiệt độ tại mỗi điểm trong lò.

5.6 Đường ống dẫn khí và đường ống dẫn không khí: bao gồm van bướm, van tỷ lệ không khí-nhiên liệu, van giảm áp thứ cấp, van bướm thủ công, bộ điều khiển đánh lửa, công tắc áp suất cao và thấp, van xả áp suất quá mức khí, bộ tách khí-lỏng, van giảm áp sơ cấp, van chuyển pha lỏng, đồng hồ đo áp suất khí, đồng hồ đo áp suất thấp, van bi, báo động rò rỉ khí, ống thép không gỉ, ống áp suất cao khí, v.v.

5.7 Hệ thống đo nhiệt độ:

5.7.1 Cặp nhiệt điện trong lò: Lò sử dụng cặp nhiệt điện niken-crom-niken-silicon loại K, đường kính dây 0,5mm theo GB/T 16839.1, vỏ ngoài là ống gốm chịu nhiệt, phần giữa chứa vật liệu chịu nhiệt, chiều dài đầu nhô ra khỏi vỏ không nhỏ hơn 25MM, khả năng chịu nhiệt trên 1300 độ, tổng cộng có 4 cặp nhiệt điện;

5.7.2 Đo nhiệt độ bề mặt phản lửa: sử dụng cặp nhiệt điện có đường kính 0,5MM, hàn trên tấm đồng tròn dày 0,2MM, đường kính 12MM, phải phủ lớp lót amiăng dài và rộng 30MM, dày 2,0MM.

5.7.3 Đường cong tăng nhiệt độ trong lò đốt sợi: thời gian đốt cháy tối đa của mỗi lần là 360 phút và nhiệt độ tối đa là 1300℃. Đường cong tăng nhiệt độ phải được thực hiện theo bảng dưới đây. Độ đồng đều nhiệt độ của lò: chênh lệch giữa nhiệt độ thu thập cặp nhiệt điện và đường cong chuẩn < 100℃

Nó đáp ứng các yêu cầu về độ lệch điều khiển tăng, cụ thể là:

de≤15% đối với 5< t ≤10

de=15-0,5(t-10) % cho 10< t ≤30

de=5-0,083(t-30)% đối với 30< t ≤60

de=2,5% cho t > 60

5.7.4 Đường cong gia nhiệt bằng lửa hydrocarbon: phù hợp với Mục 5.1.2 của GA/T714-2007;

5.8 Độ chính xác của dụng cụ đo:

5.8.1 Đo nhiệt độ: bên trong lò: ±15℃;

5.8.2 Phía sau ngọn lửa: ±2,5℃;

5.8.3 Áp suất lò: ±3 Pa;

5.8.4 Thời gian: ±1s/h;

5.9 Hệ thống đo áp suất:

5.9.1 Đo áp suất trong lò: phạm vi đo là 0-100Pa; sử dụng đồng hồ đo áp suất chênh lệch nhập khẩu từ Hoa Kỳ, là đầu dò đo hình chữ T, độ chính xác đo là ±0,5pa. Có chức năng bảo vệ quá áp, áp suất trong lò cao hơn 100Pa để thực hiện chương trình bảo vệ quá áp, dừng cung cấp khí và kết thúc thử nghiệm; tuân thủ tiêu chuẩn GB/T9978.1-2008.

5.9.2 Áp suất trong lò được ghi lại mỗi 1 phút, độ chính xác của thiết bị ghi là 1 giây. Thu thập dữ liệu là 3 lần/giây. Kiểm soát áp suất lò và thu thập dữ liệu, áp suất lò có thể đảm bảo kiểm soát thời gian thực theo yêu cầu của từng tiêu chuẩn "Chương II Tuân thủ tiêu chuẩn" và hệ thống xả khói để hình thành vòng điều khiển;

5.9.3 Que đo hình chữ T: Sử dụng ống thép không gỉ chịu nhiệt độ cao USU310S để đi qua thành lò từ lò ra bên ngoài lò, áp suất bên trong và bên ngoài lò giữ nguyên mức.

5.9.4 Bộ truyền áp suất: cảm biến áp suất có độ chính xác cao. Nó là 15pa±5pa trong vòng 5 phút sau khi thử nghiệm và 17pa±3pa sau 10 phút.

5.10 Hệ thống giảm áp:

5.10.1 Một lỗ thoát khói được lắp trên thành lò ở mặt sau của thân lò, được kết nối với ống thoát khói để xả khí thải trong thân lò để kiểm soát áp suất. Kiểm soát áp suất trong lò. Nguồn cung cấp không khí và khí thải trong lò được điều khiển bởi quạt mạnh 1,5kw và bộ biến tần, và lượng không khí được điều khiển tự động bằng chương trình máy tính để đáp ứng các yêu cầu về quá trình đốt cháy, áp suất và khí thải khói.

5.10.2 Đường ống xả áp suất: Bộ phận trong lò được làm bằng ống thép không gỉ USU310S chịu nhiệt độ cao đường kính 300mm, có thể chịu được nhiệt độ cao 1300℃, có van thủ công ở phần trên để làm mát bằng không khí. Sử dụng ống hàn có độ dày thành 5mm bên ngoài lò.

5.10.3 Công suất xả áp: AC380, quạt áp suất cao 1,5kw có khả năng chịu nhiệt độ cao.

5.10.4 Phương pháp làm mát: sử dụng phương pháp làm mát bằng không khí.

5.10.5 Kiểm soát áp suất lò và thu thập dữ liệu, áp suất lò có thể đảm bảo kiểm soát thời gian thực của vòng điều khiển được hình thành với hệ thống xả khói theo yêu cầu của các tiêu chuẩn trên;

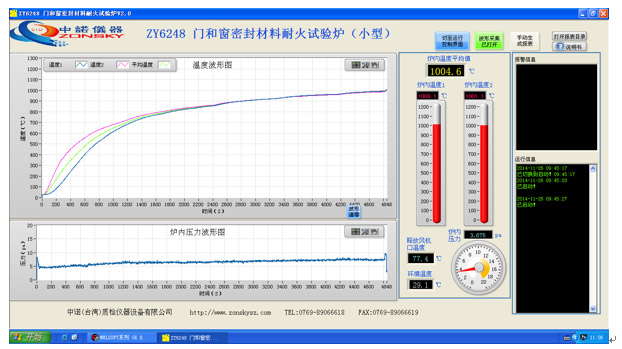

5.11 Hệ thống điều khiển máy tính và thu thập dữ liệu: xem Hình ảnh 5

5.11.1 Sử dụng máy tính + mô-đun + PLC + PID và các hệ thống điều khiển khác, giao diện bao gồm: giao diện điều khiển chính, giao diện đường cong nhiệt độ lò, màn hình hiển thị áp suất, giao diện nhiệt độ mẫu, có chức năng lưu trữ dữ liệu lịch sử, truy vấn và các chức năng khác, có thể chuyển đổi sang lưu trữ tệp EXCEL.

5.11.2 Hồ sơ thử nghiệm (3 giây/lần) được lưu trữ theo số và có thể truy vấn bất cứ lúc nào; hiệu ứng in của báo cáo thử nghiệm có thể được xem theo thời gian thực và có thể hoàn tất chỉ bằng cách nhấp vào các nút như bắt đầu, tính toán và lưu, rất dễ sử dụng.

5.11.3 Đồng thời bổ sung chức năng truy xuất dữ liệu, có thể tải dữ liệu thực nghiệm trước đó để tính toán lại và tạo báo cáo.

5.11.4 Phần cứng hệ thống điều khiển: Một bộ PLC Mitsubishi từ Nhật Bản; 64 kênh thẻ thu thập dữ liệu có độ chính xác cao 16 bit; 60 mô-đun truyền nhiệt độ.

5.12 Điều kiện lắp đặt lò thử nghiệm:

5.12.1 Lò nung có diện tích: dài 3 mét * rộng 3 mét * 3,5 mét;

5.12.2 Nền đất bằng phẳng, độ dày bê tông móng lớn hơn 100mm, xung quanh thông thoáng, không chứa khí, bụi dễ cháy, nổ, ăn mòn.

5.12.3 Không gian bảo trì thích hợp được dành riêng xung quanh thiết bị.

5.12.4 Nhiệt độ: 5℃~40℃.

5.12.5 Áp suất không khí: 86~106kpa.

5.12.6 AC220V/50HZ.

5.12.7 Phạm vi dao động điện áp cho phép: 220V±10%.

5.12.8 Phạm vi dao động tần số cho phép: 50Hz±1%.

5.12.9 Người sử dụng phải cấu hình công tắc nguồn và không khí có công suất tương ứng cho thiết bị tại địa điểm lắp đặt và công tắc này phải độc lập và dành riêng cho thiết bị.

5.12.10 Khi thiết bị không hoạt động, nhiệt độ môi trường phải được giữ trong khoảng +0~45℃.

5.12.11 Toàn bộ máy đều được nối đất.

WhatsApp:

WhatsApp: Điện thoại di động:

Điện thoại di động: Liên hệ ngay

Liên hệ ngay